Den tyska kemikoncernen BASF har påbörjat produktionen av certifierad grön ammoniak vid sin anläggning i Ludwigshafen – en av Europas största kemiska industrianläggningar. Produktionen sker med hjälp av förnybar vätgas från företagets nya elektrolysanläggning, som togs i drift i mars i år.

Elektrolysören, med en kapacitet på femtiofyra megawatt, är i dagsläget den största i sitt slag i Europa. Den är beräknad att producera omkring åtta tusen ton vätgas årligen. Majoriteten av denna vätgas matas in i BASF:s befintliga system, där cirka tvåhundrafemtiotusen ton vätgas från fossila källor eller industriella biprodukter används varje år för att tillverka ammoniak, metanol och vitaminer.

Den nya produktionen innebär att endast en begränsad andel av ammoniaken som produceras i Ludwigshafen kan klassas som ”RFNBO” – en förkortning för förnybar vätgas av icke-biologiskt ursprung enligt EU:s definition. Den certifierade andelen beräknas utifrån massbalansprincipen och motsvarar den mängd förnybar vätgas som faktiskt tillförs produktionssystemet.

Efterfrågan på lågkolprodukter ökar snabbt

BASF konstaterar i ett pressmeddelande att intresset för grön ammoniak och andra kemikalier med lågt koldioxidavtryck ökar snabbt – både från kunder och inom bolagets egna verksamheter nedströms i värdekedjan.

– Våra kunder behöver redan i dag produkter med låga utsläpp för att kunna testa nya marknader och uppfylla sina egna klimatmål – säger Jens Aßmann, vice vd med ansvar för ammoniakaffären inom BASF.

Han betonar att BASF är först i Centraleuropa med att kunna erbjuda certifierad förnybar ammoniak med mycket lågt produktrelaterat koldioxidavtryck, så kallat Product Carbon Footprint (PCF).

Den ökande efterfrågan drivs inte enbart av företagens frivilliga åtaganden. EU:s nya regelverk spelar också en avgörande roll. Enligt det uppdaterade förnybartdirektivet (RED III) ska industrin ersätta fyrtiotvå procent av sin nuvarande vätgasanvändning – inklusive derivat som ammoniak – med certifierade förnybara alternativ senast år 2030.

Från och med nästa år kommer dessutom gratistilldelningen av utsläppsrätter i EU:s utsläppshandelssystem att börja fasas ut för ammoniak- och gödselproduktion. Detta innebär ytterligare incitament att minska koldioxidutsläppen inom industrin.

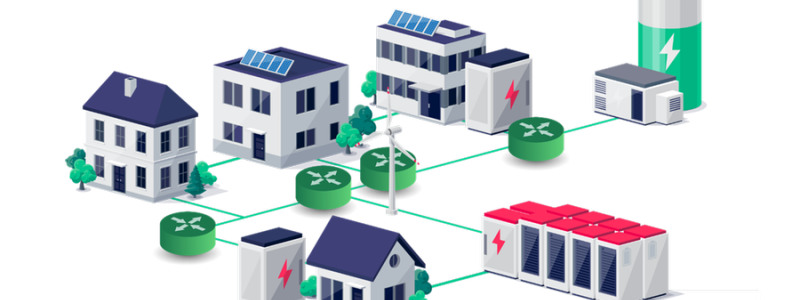

Stegvis omställning i en komplex kemisk infrastruktur

BASF:s val att tillämpa en massbalansmodell innebär att övergången till förnybara råvaror sker gradvis och integrerat i befintlig produktion. Det gör det möjligt att successivt minska utsläppen utan att bygga om hela anläggningen från grunden.

Modellen innebär att den mängd certifierad förnybar vätgas som tillförs systemet fördelas proportionellt på de slutprodukter som lämnar fabriken. På så sätt kan vissa volymer ammoniak märkas som förnybara – trots att produktionslinjerna även använder vätgas med fossilt ursprung.

Första volymerna av grön ammoniak klara i Ludwigshafen

Även om den förnybara andelen än så länge är liten, ses initiativet som ett viktigt steg mot storskalig elektrifiering av kemiproduktion. BASF har redan andra anläggningar i drift eller planerade, där grön vätgas spelar en central roll, bland annat i Rotterdam där en elektrolysanläggning nyligen certifierades enligt EU:s RFNBO-regler.

– Vårt mål är att möjliggöra omställning genom praktiskt genomförbara steg. Det här är ett exempel på hur en komplex industristruktur kan börja ställa om utan att pausa produktionen – säger Aßmann.

Företag som Air Liquide och andra leverantörer i regionen har också börjat leverera certifierad grön vätgas, vilket gör att fler kemiföretag nu överväger liknande lösningar.

Källa: BASF, Clean Energy Wire, EU Renewable Energy Directive (RED III)