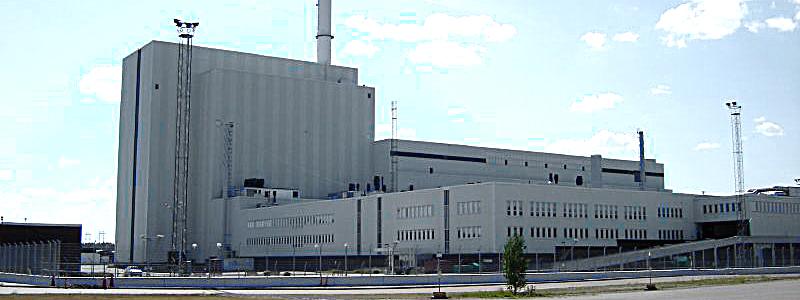

Den direkta orsaken till att det japanska kärnkraftverket Fukushima Daiichi stoppade driften till följd jordbävningen och den efterföljande tsunamin i Japan i mars 2011 var att anläggningens nödgeneratorer slutat fungera eftersom de översvämmats av flodvågen. Men den största skadan i anläggningen och det mesta av den radioaktiva strålningen som sedan läckte ut orsakades av explosioner av vätgas som ackumulerats inne i ett antal reaktorer.

Att vätgas kunde samlas i stora mängder berodde på att het ånga kommit i kontakt med de överhettade bränslestavarna – eller i själva verket den mantel av zirkoniumlegering som kapslar in dem. Det är det material som används som bränslestavsbeklädnad i alla vattenkylda reaktorerer, som 90 procent av världens reaktorer är. Zirconium är ett metalliskt grundämne som kemiskt liknar titan.

I mycket höga temperaturer reagerar zirconiumlegeringen med ånga för att producera vätgas, vilket utgör en risk för nedkylningen av kärnreaktorer.

Forskare vid ansedda MIT-universitetet i Massachusetts har nu tagit fram ett alternativt material för att klä in bränslestaverna, ett material som ger motsvarande skydd men som samtidigt innebär en tusen gånger mindre risk för vätgasproduktion. Det nya materialet är en keramisk förening som kallas kiselkarbid (SiC) och som beskrivs i tidskriften Nuclear Technology.

SiC verkar vara ett lovande material, konstaterar MIT-forskarna, men det dröjer tills det kan testas i en kommersiell reaktor. Kärnbränslestavarna i en reaktor är utsatta för enorma påfrestningar – av värme, ånga och neutroner från kärnreaktioner. Därför är omfattande tester nödvändiga innan man vågar testa ett nytt skyddande hölje av bränslestavarna i skarpt läge.

Andra forskare har tidigare varit inne på tanken att använda SiC som inskapslingsmaterial, men ingen forskargrupp har genomfört så detaljerade tester och simuleringar av SiC som MIT-forskarna. Materialet har testats under normala driftförhållanden, i 300 grader Celsius. MIT-forskarna har även testat vad som skulle hända med materialet under extrema förhållanden i ett katastrofscenario, i 1500 grader Celsius.

Fördelarna med att använda SiC handlar inte bara om att de minskar riskerna vid en olycka. Eftersom SiC reagerar långsamt med vatten bryts materialet ned långsammare och kan alltså användas även under normala driftförhållanden längre tid. Det öppnar för att man kommer att kunna krama extra energi ur bränslestavarna. Bränslestavarna har normalt en livslängd på 4-5 år och nedbrytningen av inkapslingen är en av de viktigaste livslängdsbegränsande faktorerna.