Ett litet och lätt fordon susar fram över racingbanan, föraren har precis låtit hastigheten sjunka för att ta en kurva säkert. Regleringen i fordonet registrerar den säkra hanteringen och ger då föraren en fördel för nästa lägliga tillfälle att få en utökad effekt i form av acceleration, snabbare laddning eller starkare motorbroms.

I praktiken kan en Formula E-förares körstil i en säker kurvtagning på ytterlinjen låsa upp extra boosteffekt i nästa raksträcka (Attack mode).

Jag har sedan första gången jag fick kännedom om att möjligheten till att använda regenerativ effekt in i ett energilager varit helt fascinerad av elfordon. Redan då insåg jag att det skulle bli en revolution. När man blickar framåt och ser hur långt vi idag har kommit med tekniken, så har de elektriska systemen blivit överlägsna. Det stod tidigt klart att samarbeten är nyckeln och att racing hade tagit ledarpositionen till det som komma skall.

Avancerad Reglering

Regleringen finns i alla moderna elektriska drivlinor och kan implementeras på liknande sätt i ett vanligt fordon, en tung gruvmaskin, entreprenadmaskin eller vilken maskin som helst med en regenerativ energikälla. Formula E visar vägen genom energieffektivisering och utveckling av kompakta elektriska enheter med multipla funktioner.

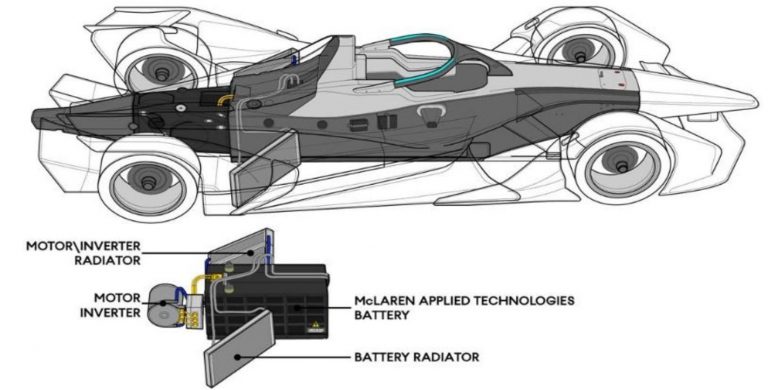

“The lessons learned using automotive technology on the track results in faster and more robust implementation in road cars. Examples include better understanding of cell ageing, improved mechanical robustness, and control at the edge of the normal operating window.” -Anthony Law, Head of Motorsport Batteries, McLaren Applied Technologies

”Komponenterna har i framtiden inte en, utan flera uppgifter”

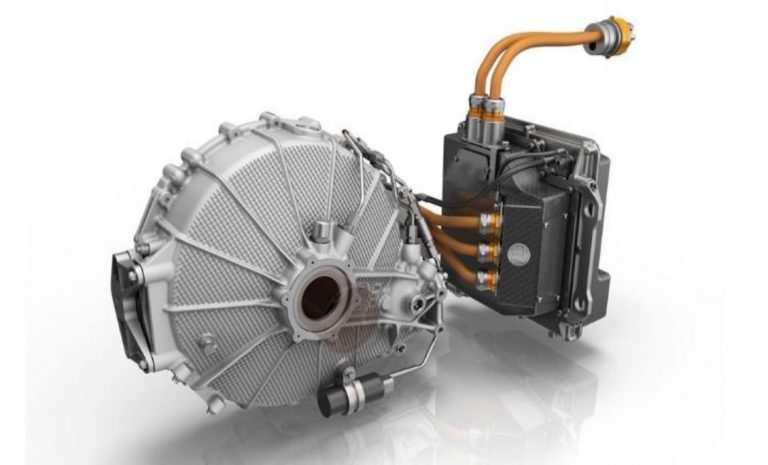

Platsbristen i fordonet utmanar ingenjörerna så att konstruktionen måste baseras på nyasätt att utföra drivsystemet. I rent praktiska termer så innebär det att hårdvaran på fordonet, som ger funktionerna, måste kombineras så att en enhet ger flera funktioner. En Traction inverter bär därmed flera funktioner, såsom en laddfunktion och styrning av ytterligare effektförbrukare när huvudfunktionen ej används. En Traction inverter kan användas för att styra fler enheter än enbart framdrift, alltså vid de tillfällen som enheten inte används till just, framdrift. Att en elmotor är en generator vid positivt varvtal och negativt moment är en stor fördel och kanske en av nycklarna till elektriska fordon, på samma sätt som regenerativ energireglering i batteriet.

Exempelvis en transformator äger tillhörande filterfunktion för att undvika skrymmande, dyra och tunga elektriska skåp i samband med ombordladdning på en entreprenadmaskin. Komponenterna har i framtiden inte en, utan flera uppgifter.

Nya förutsättningar, framtidens möjligheter

Att BMS-regleringen i kombination med styrsystemet (Battery Management System) skapar nya förutsättningar att styra effekt och energiuttag på ett optimalt sätt skapar helt nya möjligheter än tidigare. Huvudstyrsystemet i fordonet kan nu reglera och aktivera enheter som ger nya sätt att använda fordonet. Exempelvis genom att ha flera motorer enskilt kopplat till effektförbrukarna och därmed kunna eliminera parasitlaster. Varje effektförbrukare har framöver en styrenhet som kommunicerar med huvudstyrsystemet. Dessa kan då aktiveras eller avaktiveras, parasitlaster kommer då att minska och energieffektiviteten på så sätt öka.

”Nu säljer OEM ett fordon med en räckvidd och en prestanda”

Jag tyckte redan från start att det verkade utmanande att OEM skulle behöva bära batteriet som i sin tur har en specifik energikapacitet. Nyttan av tekniken är stor likaså förväntningarna på kommande tekniska framsteg. Det maskintillverkaren då måste göra enligt mig är att energieffektivisera och se till att varje Kw räknas i driftscykeln. Energitätheten i batteriet är en obarmhärtig begränsning och den egna insikten att prestandan och räckvidden ägs av dem skapar en stor fördel i ett tidigt skede. Kunden och brukaren av maskinen kan inte längre fylla på med bränslet lika snabbt som tidigare.

En funktion ska enbart aktivera de förbrukare som är absolut nödvändiga för driftsfallet för att spara energi i batteripacket. Tidigare inom ICE-drift (Internal Combustion Engine) så kunde användaren åka in till en mack och tanka, eller ha en reservdunk i bakluckan, så tillverkaren av fordonet behövde inte stå för räckvidden. Nu säljer OEM ett fordon med en räckvidd och en prestanda. Detta utmanar ingenjörerna, på samma sätt som att platsbrist gör att de måste tänka igenom samtliga systembyggen. Men nu även med avseende på energilagring och effektivitet. Energieffektiviseringen av systemet i de elektriska maskinerna kan även ge nytta till traditionella ICE-installationer. Exempel på detta kan vara studier på energibesparingar som minskar luftmotståndet i en aerodynamisk kaross eller rullmotstånd mot vägbana. Detta krävs för att spara batterikraft och som även då sparar bränsle för ICE. Ett annat exempel är hydraulik som en stor entreprenadmaskin bär. Dessa system har ofta stora energiparasiter som måste förbättras och oavsett vilken energikälla som driver det så gynnas dem av detta.

En lovande framtidsspaning är att de installerade komponenterna i en elektrisk drivlina är emellertid snarlika och förmodligen så kommer de att vara det en tid framöver, men hur de används, regleras, styrs via mjukvaran kommer göra skillnaden. Hårdvaran har en kommande fysisk begränsning.

Formula E visar vägen

Formula E visar vägen för industrin och för framtidens elektriska fordon där säkerhet och prestanda utvecklas gemensamt av de involverade aktörerna. Ett tydligt exempel är reglementet, att alla bilar inom serien ska använda samma batteri och motorenhet. Mclaren Applied har tagit fram Generation2 Batteriet(800V DC 54kWh) och motorenheten(400V AC 250kW) till formula E. Alla bilar använder detta och därför kommer alla dela på utvecklingen av säkerhetsfunktion, prestanda, mjukvara och hårdvarumoduler. Där är nyckeln för framtiden med gemensam utveckling mot en standard. Idag spretar tekniken med avseende på batterispänning, ladduttag och battericellteknik. Många tillverkare skapar sina egna batterier och delar inte fördelen med samarbetet. Föreställ dig hur det skulle vara om dagens ICE biltillverkare hade egna märkesspecifika bränslen och tankmunstycken. Alla bör kunna använda samma system, utan att vara tvingade, för att även ge ett så litet miljöavtryck som möjligt.

Kontinuerlig funktionstillväxt och utveckling

Jag tror att en hårdvara som är installerad kommer att förbli i stort sett orörd på ett fordon. Istället uppgraderar man maskinen med hjälp av mjukvaran. Det kommer levereras en ny funktion som styr de installerade effektförbrukarna och komponenter i fordonet. En omstart så samma sätt som i din Smart Phone ger fordonet nya möjligheter och ett nytt liv. Möjligtvis en ny karaktäristik från energilagret, en ny reglering av motorn eller ett program som ger en ökad energieffektivisering. Fantasin sätter gränserna för detta och jag tror också att vi måste kunna visualisera framtidens fordon och möjligheter för att kunna göra det verkligt.

Samarbete och goda nyheter

Alla fördelarna som skapas i denna tekniska utmaningen och samarbete, kan ge fördel till hela industrin oavsett om det är framtidens entreprenadmaskin eller tävlingsfordon. Istället för att uppfinna hjulet om och om igen separat, så kunde man gemensamt fokusera på säker grön teknik. Den goda nyheten är att samarbetet finns! I Sverige har vi goda förutsättningar att skapa framtidens elektriska fordon som överträffar de höga förväntningar som en användare har på ett elektriskt fordon. Svensk industri har många forum såsom SEC mfl.

Swedish Electromobility Center är ett samarbete inom Svensk industri som tagits fram via Energimyndigheten. Där kan relevanta företag och lärosäten samla forskare och sakkunniga tillsammans med ingenjörer vilka kan möjliggöra visionerna. Jag passar på att tipsa om SEC Newsletter som ni kan registrera er på via emobilitycenter.se

Det finns höga förväntningar på denna nya teknik och det kommer tvinga oss att tänka nytt. Formula E visar vägen.

Text: Andréas Jonsson

Andreas är civilingenjör och har studerat på universitet i Sverige samt i USA. All ny teknik fascinerar och att göra resan och upptäcka det okända är drivkraften. Han har jobbat på R&D på Atlas Copco och Epiroc sen 2012. Fokus och ansvarsområden har varit installationer av motorer och drivlinor. Andréas bor i Örebro och har ett brinnande intresse för elektrifiering och smarta system. Elektrifiering började för hans del 2014 med förstudier till det som skulle bli nästa generations gruvmaskiner. År 2017 blev läget skarpt och designfasen av de elektriska drivlinorna initierades. Det är en spännande tid att vara ingenjör nu! Andreas fortsätter nu sin resa inom emobility hos Knightec.